Двигатели GDI (FSI)

Развитие новых автомобильных технологий не стоит на месте. Новые экономические и экологические требования заставляют конструкторов двигателей внутреннего сгорания (ДВС) искать новые решения. С этой целью инженеры концерна Mitsubishi выпустили на свет первый серийный ДВС с непосредственным впрыском топлива в середине 90-х гг. и назвали свое ноу-хау GDI (Gasoline Direct Injection). Я думаю, нет необходимости в переводе. Вслед за Mitsubishi подобные двигатели начали выпускать другие автоконцерны, только под своим брендом, ниже приведен список маркировки ДВС с непосредственным впрыском топлива различными автоконцернами:

Toyota — D4;

Mercedes-benz — CGI;

Mitsubishi — GDI

Nissan — NEO DI;

Renault — IDE;

Alfa Romeo — JTS;

PSA Peugeot Citroën — HPi;

Mazda — DISI;

Ford — EcoBoost;

Volkswagen, Skoda, Audi — FSI, TSI;

Opel — CDTI (дизель), direct, SIDI (Spark Ignition Direct Injection);

Honda — I-CDTI.

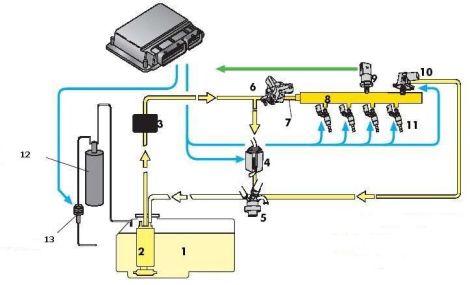

Конструкция системы непосредственного впрыска топлива рассмотрена на примере системы, устанавливаемой на двигатели FSI (Fuel Stratified Injection – послойный впрыск топлива). Впервые двигатель FSI был установлен на автомобилях Volkswagen в 2000 году. Система непосредственного впрыска составляет контур высокого давления топливной системы двигателя и включает топливный насос высокого давления, регулятор давления топлива, топливную рампу, предохранительный клапан, датчик высокого давления и форсунки впрыска.

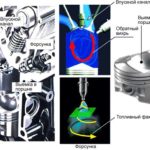

Принцип непосредственного впрыскивания бензина (FSI) позволяет значительно повысить экономичность и экологичность двигателей внутреннего сгорания по сравнению с технологией впрыскивания бензина во впускной коллектор (информация с официального сайта Volkswagen). Экономичность современных ДВС с непосредственным впрыском топлива увеличивается до 20%, при одинаковом объеме цилиндров. Это достигнуто работой двигателя на сверхбедных смесях, т.е. требуется меньшее количество топлива. Сжигание меньшего количества топлива позволило снизить токсичность отработанных газов (только при использовании соответствующего топлива). ДВС с обычным распределенным впрыском не могли достичь подобных результатов, потому что конструкция камеры сгорания не позволяла реализовать подобные решения, необходимо было использовать поршни немного другой формы и форсунки устанавливались непосредственно в цилиндр. Поршень двигателя с непосредственным впрыском бензина имеет специальную форму (процесс сгорания над поршнем). Днище поршня имеет специальную форму в виде сферической выемки. Такая форма позволяет закрутить поступающий воздух, направить впрыскиваемое топливо к свече зажигания, установленной по центру камеры сгорания. Впускной трубопровод расположен не сбоку, а вертикально сверху. Он не имеет резких изгибов, и поэтому воздух поступает с высокой скоростью.

В работе двигателя с системой непосредственного впрыска можно выделить три различных режима:

1) режим работы на сверхбедных смесях;

2) режим работы на стехиометрической смеси;

3) режим резких ускорений с малых оборотов;

Первый режим используется в том случае, когда автомобиль движется без резких ускорений со скоростью порядка 100–120 км/ч. На этом режиме используется очень бедная горючая смесь с коэффициентом избытка воздуха более 2,7. В обычных условиях такая смесь не может воспламениться от искры, поэтому форсунка впрыскивает топливо компактным факелом в конце такта сжатия (как в дизеле). Сферическая выемка в поршне направляет струю топлива к электродам свечи зажигания, где высокая концентрация паров бензина обеспечивает возможность воспламенения смеси.

Второй режим используется при движении автомобиля с высокой скоростью и при резких ускорениях, когда необходимо получить высокую мощность. Такой режим движения требует стехиометрического состава смеси. Смесь такого состава легко воспламеняется, но у двигателя с непосредственным впрыском повышена степень сжатия, и для того чтобы не наступала детонация, форсунка впрыскивает топливо мощным факелом. Мелко распыленное топливо заполняет цилиндр и, испаряясь, охлаждает поверхности цилиндра, снижая вероятность появления детонации.

Третий режим необходим для получения большого крутящего момента при резком нажатии педали «газа», когда двигатель работает на малых оборотах. Этот режим работы двигателя отличается тем, что в течение одного цикла форсунка срабатывает два раза. Во время такта впуска в цилиндр для его охлаждения мощным факелом впрыскивается сверхбедная смесь (α=4,1). В конце такта сжатия форсунка еще раз впрыскивает топливо, но компактным факелом. При этом смесь в цилиндре обогащается, и детонация не наступает.

По сравнению с обычным двигателем с системой питания с распределенным впрыском бензина, двигатель с системой непосредственного впрыска примерно на 10 % экономичнее и выбрасывает в атмосферу на 20 % меньше углекислого газа. Повышение мощности двигателя доходит до 10 %. Однако, как показала эксплуатация автомобилей с двигателями такого типа, они очень чувствительны к содержанию серы в бензине, состоянию воздушного фильтра и свечам зажигания. (частично использована информация с сайта http://wiki.zr.ru)

В нашем автосервисе Вы можете отремонтировать вышеуказанные двигатели с гарантией.

Пожалуйста, не забывайте делать ссылки при копировании материалов сайта

С уважением,